ステンシル印刷の精度とスループットの新しいベンチマークを設定する

04.05.2021

高速光学アライメントと複数の個片基板同時印刷を可能にするDEK MASS ツーリングシステムで、パネル化のメリットを最大限に活用できます

パネル化の問題

PCBパネル化は、電子機器メーカーが複数のボードを同時に処理できるようにする確立されたアプローチであり、製造時間とコストの削減につながります。ただし、最近の小型化の傾向により、基板はより小さく、より狭間隔となっており、そのため「欠陥パネル」の数が増加しています。回避策の1つは、フライングプローブを使用して基板をテストした後、パネルを切断して「良好なパネル」のみを保持することです。

図1:近年いくつものアプリケーションでは、欠陥のある基板(赤)の数が増えています。ただし、パネルの場合、これらはそのままSMTラインを通過しますので、部品は実装されていませんが、ラインの生産性が低下します。

パネルを切断する(または個片化する)と、ボードを同時に処理できるように、ボードをキャリア内で輸送する必要があります。ただし、通常は光学上の観点から、基板をステンシルに個別に位置合わせすることはできないため、これにより、パッドに対するはんだ印刷の位置合わせが不十分になる可能性があります。

ソリューション

DEKの個片基板のマルチプルアラインメント(MASS)ツーリングシステムは、非常に高い精度と速度で、光学上の観点から複数の基板を同時に位置合わせします。「フィデュ―シャルマーク」は基板ごとに読み取られ、ステンシルへの位置合わせは個別に実行されます。MASSツーリングシステムをDEK NeoHorizonプリンターに追加実装することで、印刷品質やスループットを損なうことなく、複数の基板を同時に印刷できるようになります。

少しの変更で大幅な改善が実現できます。印刷品質を向上させるために、新しい装置は必要ありません。

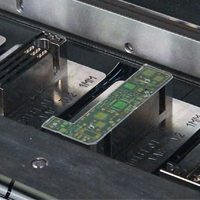

図2:DEK MASSツーリングシステム - ツーリングタワー

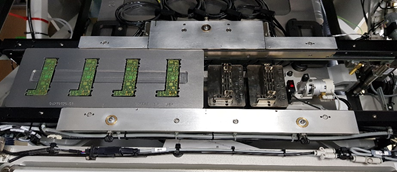

図3:印刷エリアに入る4つの個片基板を搭載したキャリアプレート

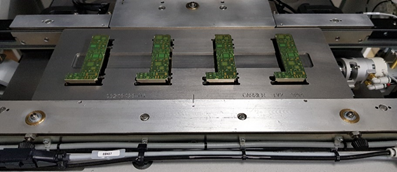

図4:DEK MASSでリフトアップされた個片基板を搭載したキャリアプレート

図5:DEK MASSで処理された個片基板の印刷済み画像(0201mパッド)